Serienreife

Fertigungsevolution

für großformatige

Zeichnungsteile

Case STudy Wälzlagerbranche

Effiziente Serienfertigung eines großformatigen Wälzdrückteils für Kegelrollenlager in Windkraftanlagen

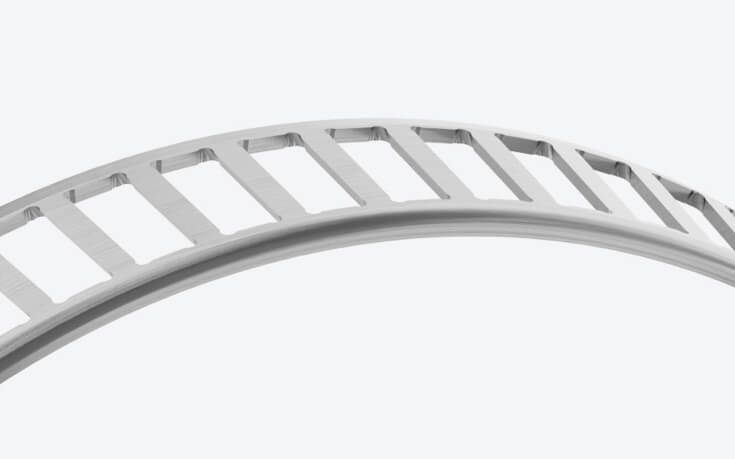

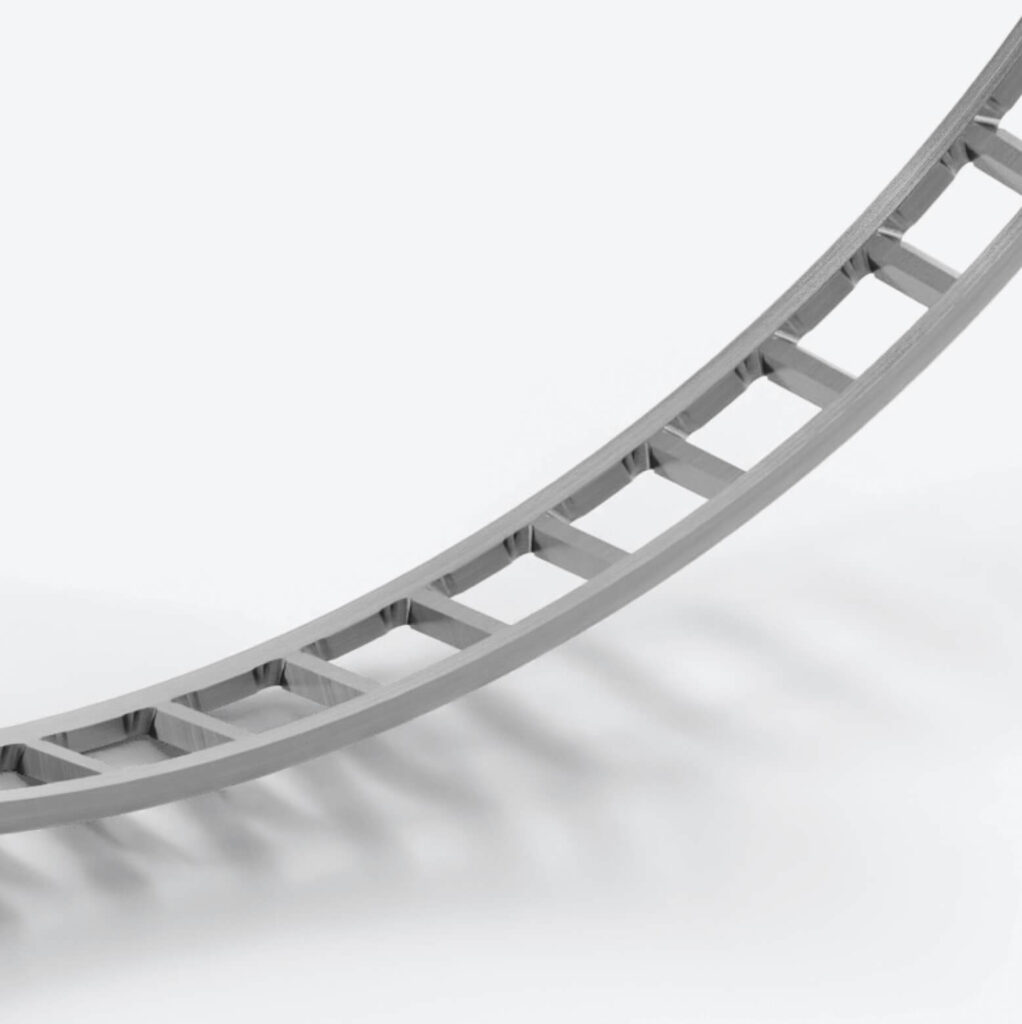

Wälzdrückteil Zeichnungsteil

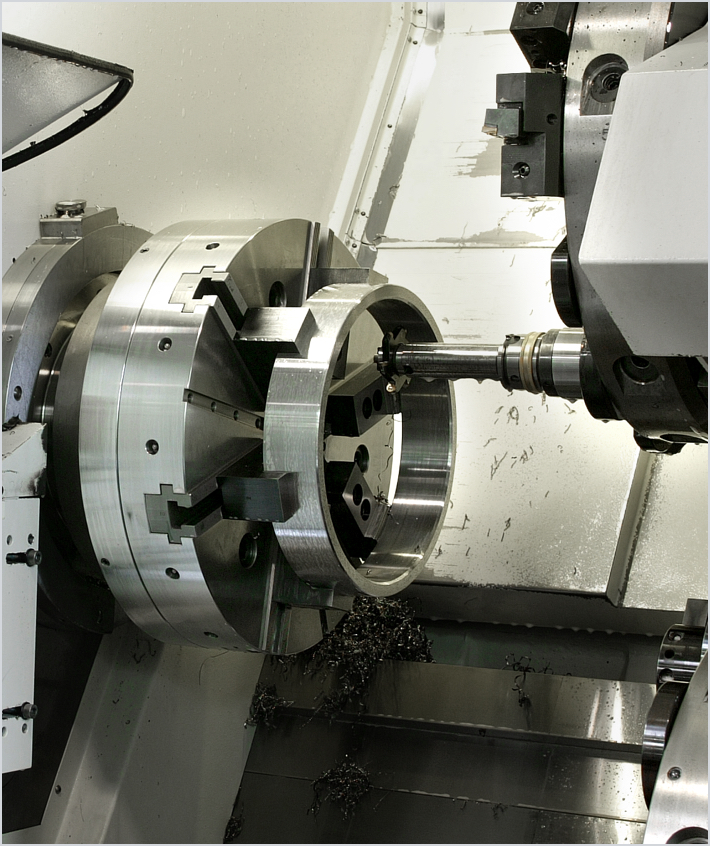

Aufgabe: Ein international tätiger Hersteller aus der Wälzlagerindustrie beauftragte HSP mit der Entwicklung und Serienfertigung einer tragenden Komponente für Kegelrollenlager in Windkraftanlagen.

Lösung: Ausgehend von einem komplexen Dreh- und Frästeil entstand über mehrere Entwicklungsphasen eine neue, patentierte Fertigungstechnologie, die Kosten, Materialeinsatz und Ressourcenverbrauch deutlich reduziert – bei gleichbleibender Präzision.

Abmessung | Material & Härte | Toleranzen & Qualität |

|

|

|

Wälzdrückteil Zeichnungsteil

Herausforderung

Skalierung, Präzision und Wirtschaftlichkeit im XXL-Format

Von einem international tätigen Unternehmen aus der Wälzlagerindustrie wurde HSP mit der Fertigung einer tragende Komponente in Kegelrollenlagern für Großanwendungen, insbesondere im Bereich Windkraftanlagen, beauftragt. Das kundenspezifisches Dreh- und Frästeil sollte als Schnittstelle zur Lagerführung und Lastübertragung eingesetzt werden. Im Rahmen einer Produktevolution sollten bestehende Lagerlösungen mit kleinerem Durchmesser auf deutlich größere Dimensionen übertragen werden.

Der bestehende Produktionsprozess musste

- konstruktiv skaliert,

- für größere Durchmesser neu gedacht,

- wirtschaftlich in die Serienfertigung überführt

werden. Die Herausforderung bestand in der Kombination aus hoher Maßhaltigkeit, komplexen Fertigungsschritten und der Notwendigkeit, bereits in der Konstruktionsphase wirtschaftliche Skalierbarkeit sicherzustellen.

Von einem international tätigen Unternehmen aus der Wälzlagerindustrie wurde HSP mit der Fertigung einer tragende Komponente in Kegelrollenlagern für Großanwendungen, insbesondere im Bereich Windkraftanlagen, beauftragt. Das kundenspezifisches Dreh- und Frästeil sollte als Schnittstelle zur Lagerführung und Lastübertragung eingesetzt werden. Im Rahmen einer Produktevolution sollten bestehende Lagerlösungen mit kleinerem Durchmesser auf deutlich größere Dimensionen übertragen werden.

Der bestehende Produktionsprozess musste

- konstruktiv skaliert,

- für größere Durchmesser neu gedacht,

- wirtschaftlich in die Serienfertigung überführt

werden. Die Herausforderung bestand in der Kombination aus hoher Maßhaltigkeit, komplexen Fertigungsschritten und der Notwendigkeit, bereits in der Konstruktionsphase wirtschaftliche Skalierbarkeit sicherzustellen.

ERGEBNIS

Marktfähigen Serienlösung für Großlager im Windkraftbereich

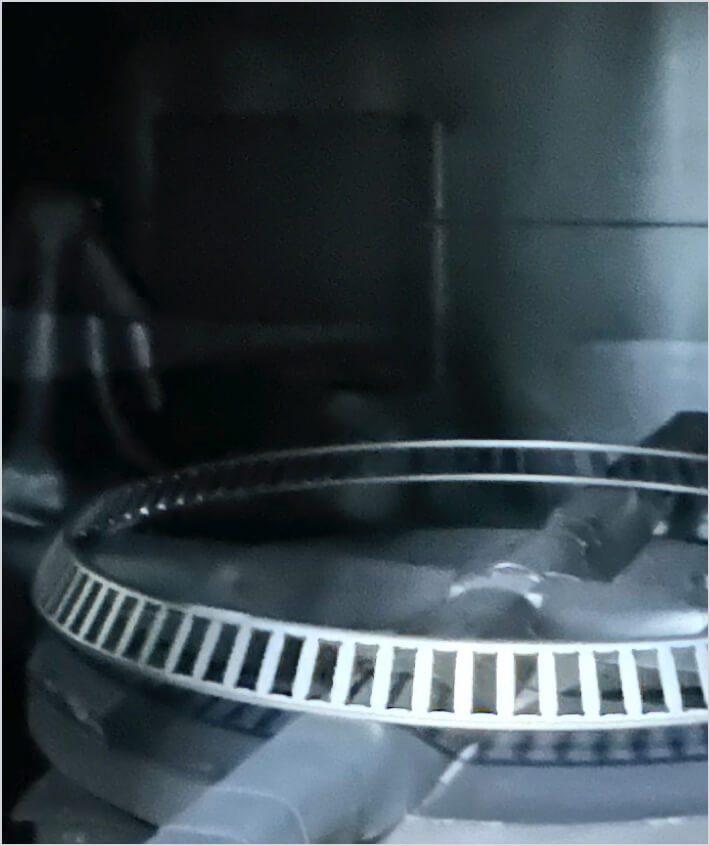

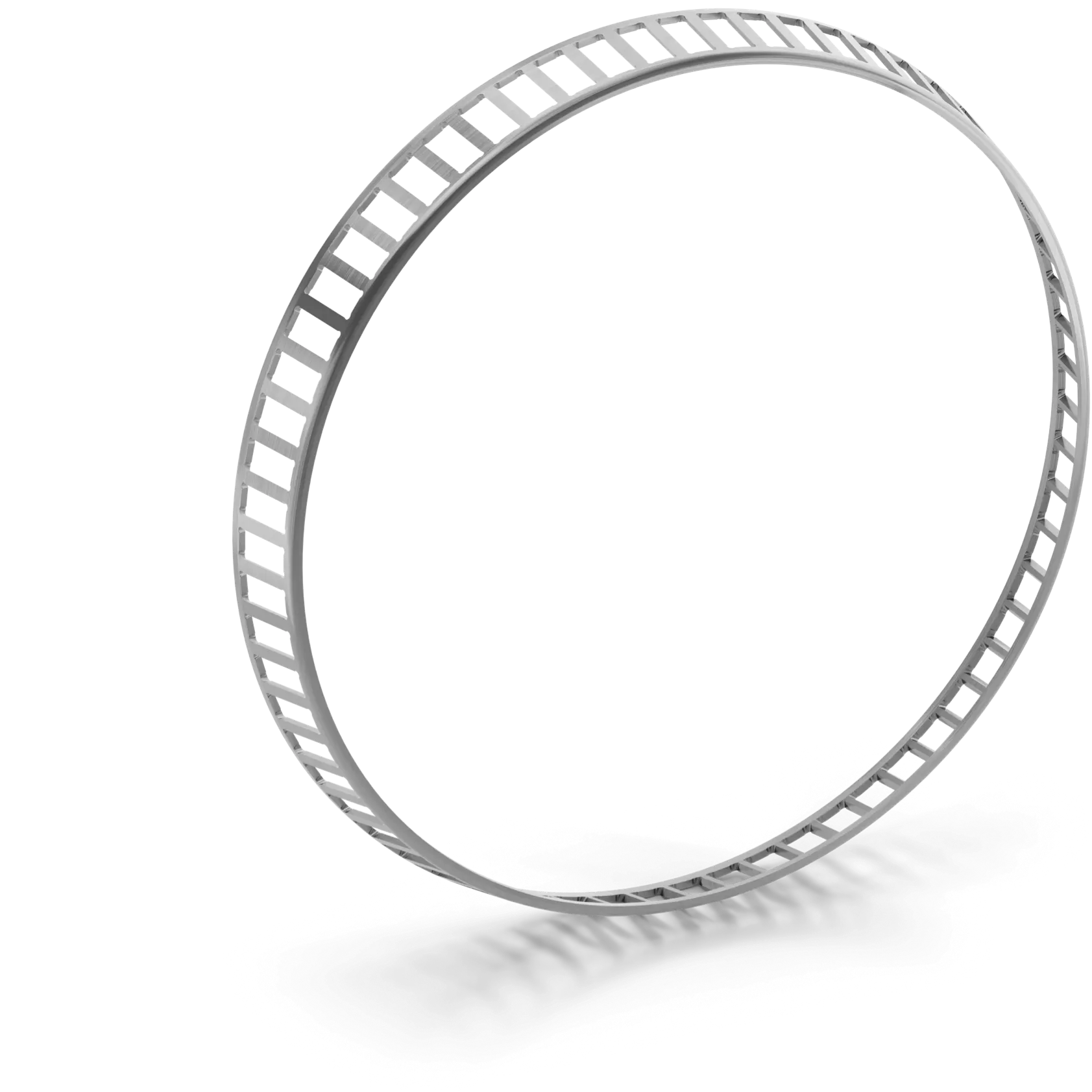

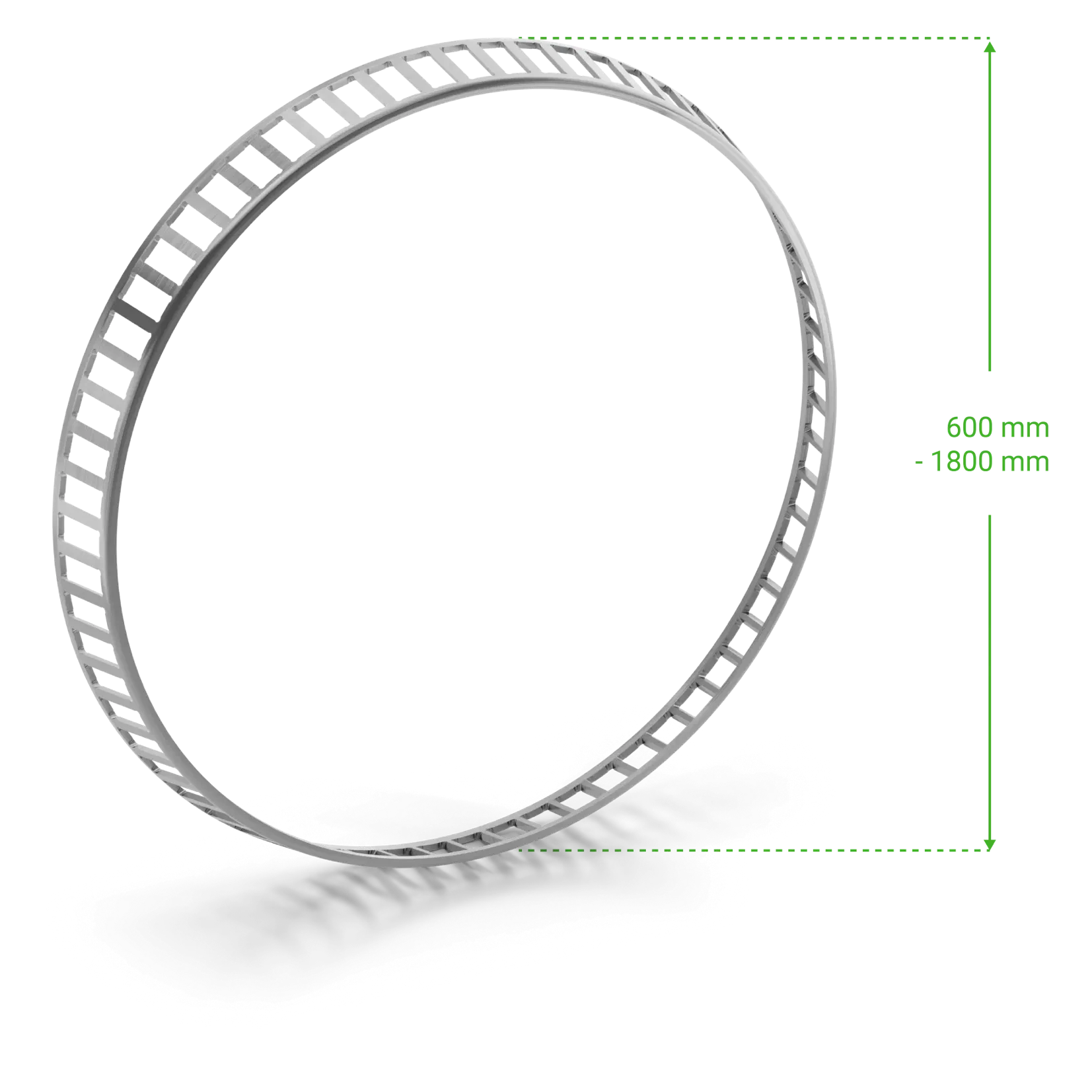

In enger Zusammenarbeit mit dem Kunden entstand ein vollständig übertragbares Fertigungs- und Konstruktionskonzept für neue Baugrößen, das den Markteintritt in neue Leistungsdimensionen erfolgreich ermöglichte. Zunächst wurde das Bauteil auf Basis bestehender Fertigungstechnologien gedreht und gefräst und erfolgreich in Serie gebracht. Im nächsten Entwicklungsschritt hat HSP die Fertigungstechnologie eigenständig weiterentwickelt und patentiert – die sogenannte Drücktechnologie für Durchmesser von 600–1.800 mm.

Die Bauteile bestehen aus hochwertigem Stahlblech und werden in mehreren, präzise abgestimmten Fertigungsschritten hergestellt:

- Gedrückt zur Vorformgebung

- Gestrahlt, um eine gleichmäßige Oberfläche und Materialkompatibilität sicherzustellen

Dieses Verfahren kombiniert Materialeffizienz, hohe Maßgenauigkeit und reduzierte Bearbeitungszeiten, wodurch sich signifikante Kostenvorteile in der Serienproduktion erzielen lassen.

Perspektivisch arbeitet HSP bereits an der nächsten Evolutionsstufe – der Integration von Laserbearbeitung für noch präzisere und ressourcenschonendere Prozesse.

In enger Zusammenarbeit mit dem Kunden entstand ein vollständig übertragbares Fertigungs- und Konstruktionskonzept für neue Baugrößen, das den Markteintritt in neue Leistungsdimensionen erfolgreich ermöglichte. Zunächst wurde das Bauteil auf Basis bestehender Fertigungstechnologien gedreht und gefräst und erfolgreich in Serie gebracht. Im nächsten Entwicklungsschritt hat HSP die Fertigungstechnologie eigenständig weiterentwickelt und patentiert – die sogenannte Drücktechnologie für Durchmesser von 600–1.800 mm.

Die Bauteile bestehen aus hochwertigem Stahlblech und werden in mehreren, präzise abgestimmten Fertigungsschritten hergestellt:

- Gedrückt zur Vorformgebung

- Gestrahlt, um eine gleichmäßige Oberfläche und Materialkompatibilität sicherzustellen

Dieses Verfahren kombiniert Materialeffizienz, hohe Maßgenauigkeit und reduzierte Bearbeitungszeiten, wodurch sich signifikante Kostenvorteile in der Serienproduktion erzielen lassen.

Perspektivisch arbeitet HSP bereits an der nächsten Evolutionsstufe – der Integration von Laserbearbeitung für noch präzisere und ressourcenschonendere Prozesse.

Was wir gemacht haben

Leistungen im Überblick: kompetent begleitet in jeder Projektphase

Auf Basis jahrzehntelanger Erfahrung mit komplexen Wälzlagerkomponenten und tiefem Systemverständnis sind wir gezielt in die Entwicklung einer innovativen Fertigungsstrategie gegangen:

- Zusammenstellung eines übergreifenden Projektteams

- Neukonstruktion in 3D, abgestimmt auf interne Fertigungsprozesse

- Entwicklung effizienter Fertigungsstrategien mit Fokus auf Kosten- und Ressourceneffizienz

- Entwicklung einer eigenen Fertigungstechnologien und eines patentierten Verfahrens

- Präzisionsfertigung durch abgestimmte Prozesse: Drücken, Strahlen

- marktfähigen Serienfertigung mit höchster Maßhaltigkeit und Wiederholgenauigkeit

- Qualitätssicherung durch optische Vermessung und dokumentierte Prozesssicherheit

- Skalierung auf unterschiedliche Baugrößen – von Klein- bis Großserien

- Automatisierung und Prozessinnovationen für nachhaltige Kostenoptimierung

Durch das von HSP intern entwickelte und patentierte Fertigungs-verfahren Innovationen konnten nicht nur bis zu 80 % Material eingespart, sondern auch CO₂-Emissionen signifikant reduziert werden – bei gleichbleibender Leistungsfähigkeit. Eine doppelte Erfolgsstory, technologisch und ökologisch. So entstand ein voll-ständig übertragbares Fertigungs- und Konstruktionskonzept für neue Baugrößen, das den Markteintritt in neue Leistungsdimen-sionen erfolgreich ermöglichte.